Alle Angaben sind Richtwerte ohne Gewähr.

Infos und Lösungen für Ihren optimalen Werkzeugeinsatz

Generell zu beachten

- Vorwiegend Gleichlauffräsen

- Vollspur (=ae 100% bzw. 1 x D) vermeiden nur als Ausnahme

- Große Umschlingung des Fräsers vermeiden

- Fräser R immer kleiner wählen als Kontur R (Innenkontur R4 Fräser R max. 3,5)

- Eckkonturfräsen Innen = Vorschub (Vf) absenken (50%)

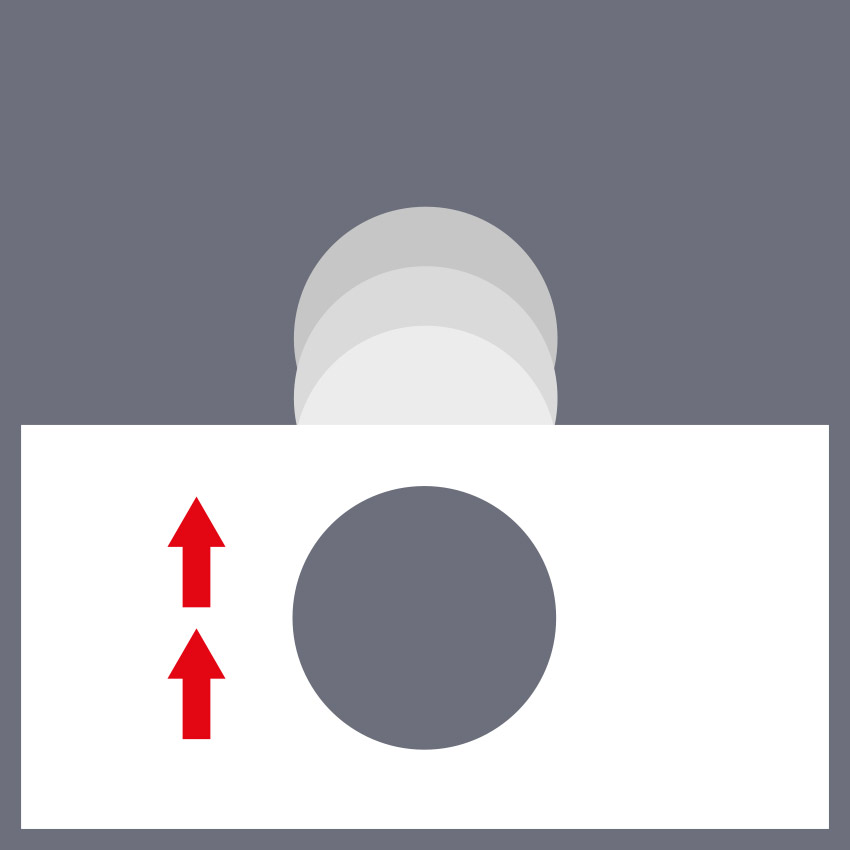

- Senkrechtes Eintauchen vermeiden da sonst großer Fräser Verschleiß und Ausbruchgefahr

- Eventuell Prozessumstellung auf Bohren und danach Fräsen

- Geeignetes Fräsmaschinenkonzept inkl. Programmiersystem stabile dynamische Maschine mit genauem Rundlauf und schneller Steuerung

- Gleichmäßige Schlichtoberfläche entsteht wenn: fz = ap = ae = Schlichtaufmaß

- Vorschub pro Zahn fz immer einhalten wenn der errechnete Vf aufgrund Kontur/Fräsweg unerreichbar ist Drehzahl senken

- wenn errechnete n (Drehzahl) aufgrund maximaler Spindeldrehzahl unerreichbar ist Vf senken

- Tischvorschub Vf so abstimmen, dass Maschine dynamisch und gleichmäßig fahren kann, Ruckartige Bewegung vermeiden.

Tipps zur Kühlung

- Immer zur Schnittzone richten, Unterbrechnungen vermeiden

- Beim Hartfräsen vorwiegend mit Luft kühlen

- Emulsion mind. 7%

Richtiger Einsatz der Spanntechnik

- Spannmitel zur Bearbeitung wählen z.B. Schruppen > Kraftspannfutter / Weldonfutter, Schlichten im kleinen Durchmesserbereich > Schrumpfen

- Sauberkeit

- Auf Rundlauf achten, eventuell mit Messuhr einmessen

Richtwerte

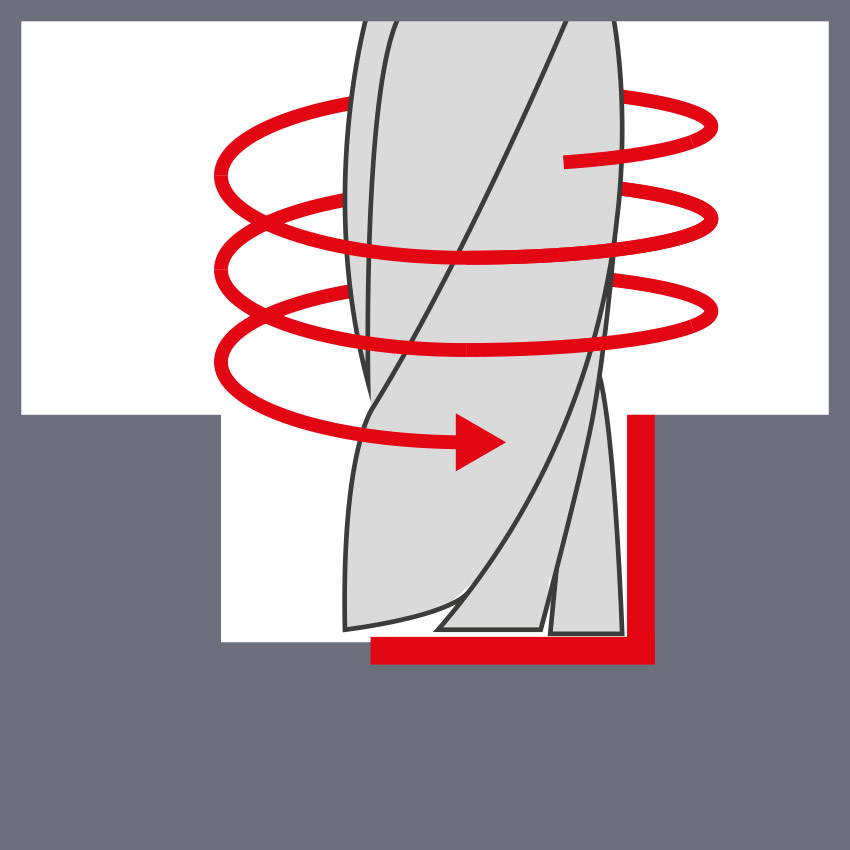

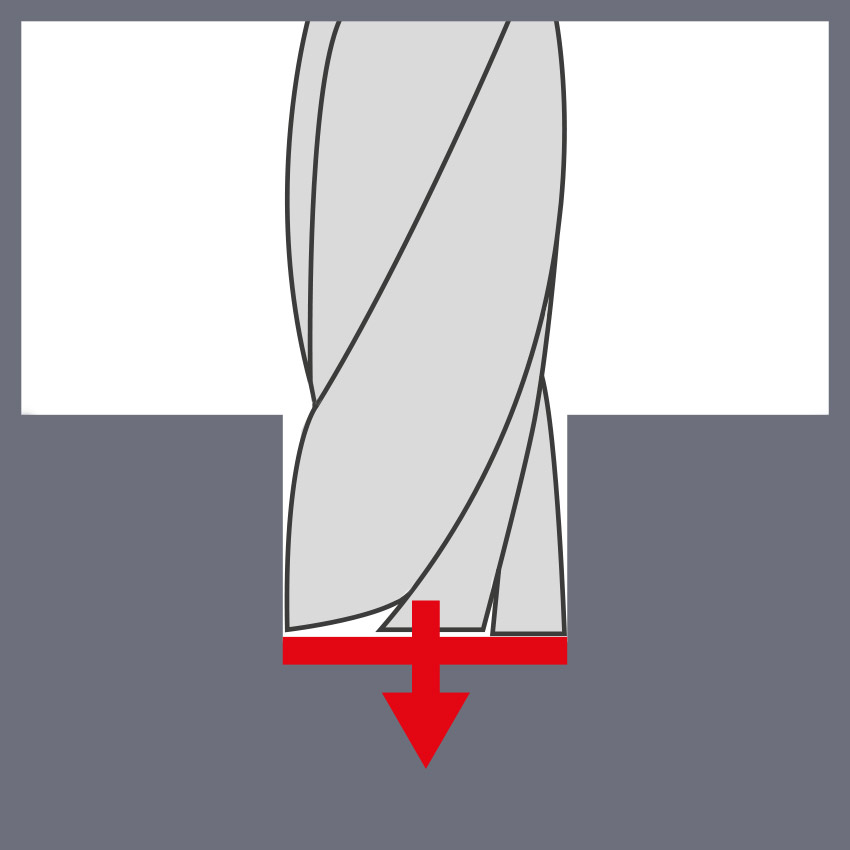

Eintauchen in der Helix

- Zustellung: 5-15% der Werkzeugdurchmessers pro programmierter Helix Bahn

Helix Bahn Durchmesser: ca. 1,7x dem Werkzeugdurchmesser

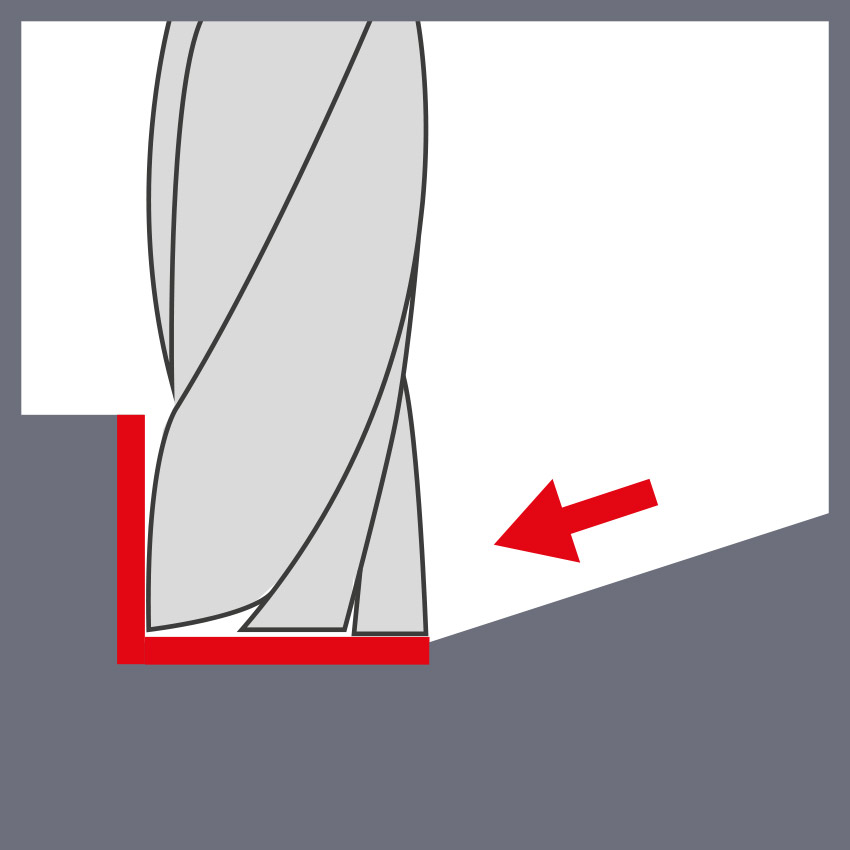

Eintauchen in der Rampe

- Rampenwinkel: 1°-4° (< Ø3 mm nur 0,5°)

Vorschubreduktion: ca. 50-75% des Vorschubes (Materialabhängig)

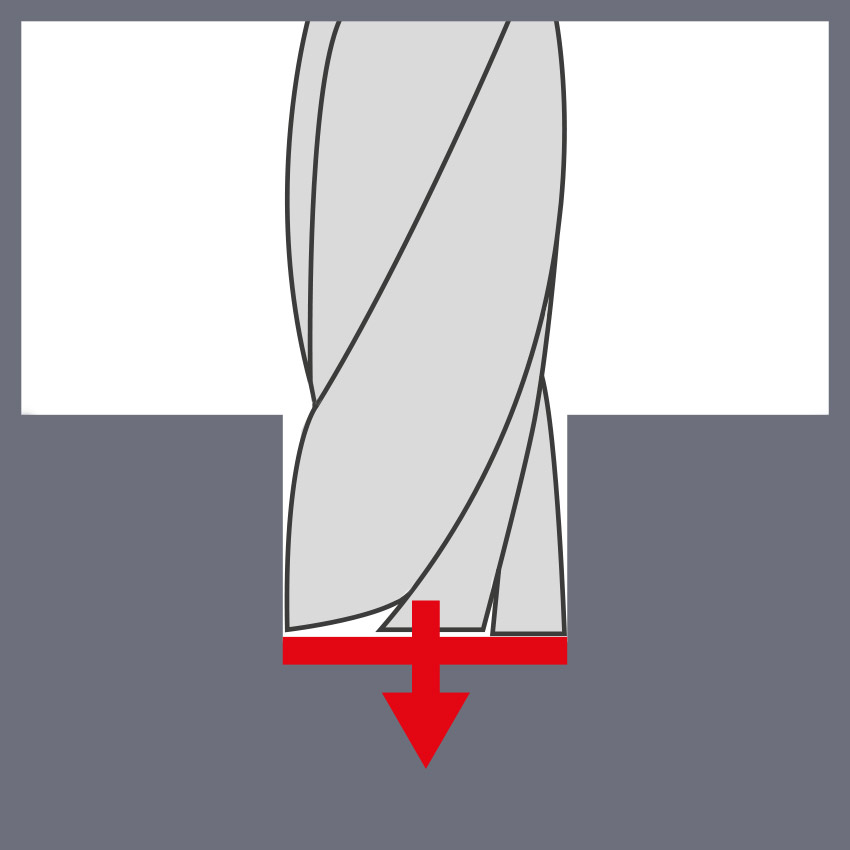

STECHEN

Seitliche Zustellung: Ca. 25% des Werkzeugdurchmessers

FÚRÁS

- Tiefe sollte nicht mehr als 0,5xD betragen > danach lüften

- Vorschub verringern auf fz=50%

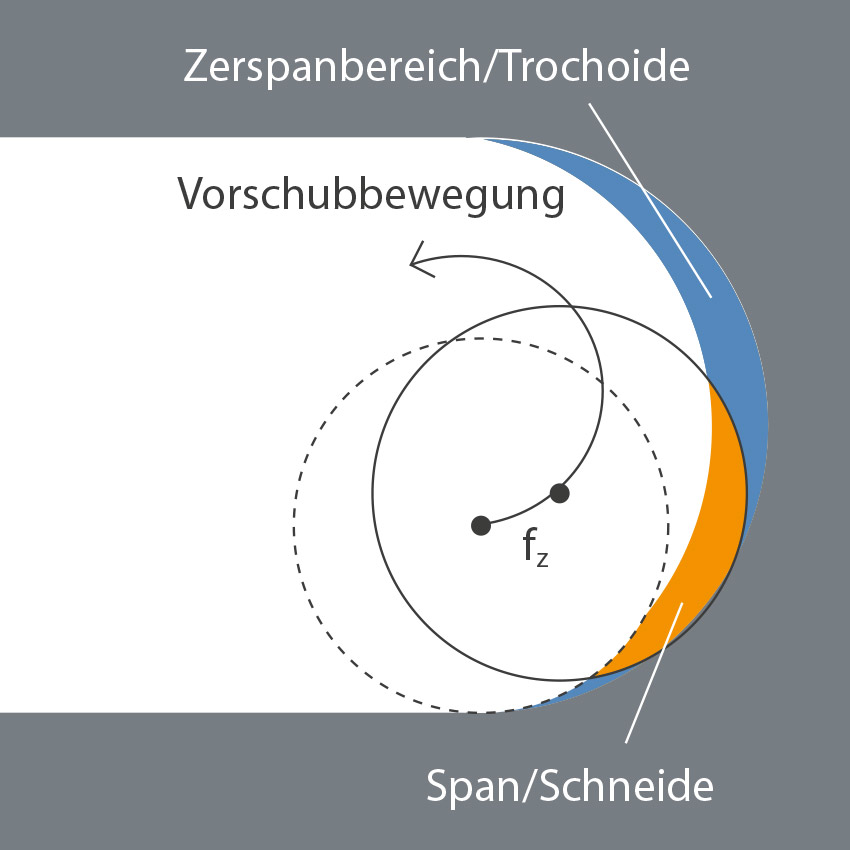

Trochoidalfräsen

- 10-15% ae (seitliche Zustellung) vom Werkzeugdurchmesser

- Auf Vorschub achten, programmierter Vorschub soll eingehalten werden, ansonsten Reduktion der Vc (Drehzahl).

- Nutfräsen > Durchmesser mind. 20% – 25%

- Eintauchen mit Helix > Durchmesser x 2 – 10% – 15%

- Umschlingungswinkel max. 60%

Online-Rechner

- Allgemeine Formel Formenbau:

(Fräser Ø/100)* Z x F x Drehzahl → Vorschub

Wert FW = Schruppen 3 (max. 4) / Schlichten 2,5 (max. 3)

- Zähnezahl beachten / ist das Werkzeug angestellt oder nicht.

- Auf max. Drehzahl der Maschine achten.

Zustellungen bis Ø6 - ap= ca. 6% vom Werkzeugdurchmesser

- ae= ca. 16% vom Werkzeugdurchmesser

Online Rechner

Umfangfräsen (allg. Stahl) ae=10-30%, ap=2-2,5xD

fz = Ø3-Ø6 > 1,3% vom Werkzeugdurchmesser

fz = Ø7-Ø12 > 0,9% vom Werkzeugdurchmesser

fz = Ø13-Ø20 > 0,8% vom Werkzeugdurchmesser

fz rostfrei > -12% von Stahl

Vollnutfräsen (allg. Stahl) ae=100%, ap=1xD

fz = Ø3-Ø6 > 0,8% vom Werkzeugdurchmesser

fz = Ø7-Ø12 > 0,6% vom Werkzeugdurchmesser

fz = Ø13-Ø20 > 0,5% vom Werkzeugdurchmesser

fz rostfrei > -25% von Stahl

Schnittgeschwindigkeit Richtwerte

| WERKSTOFF | VOLLNUTFRÄSEN [m/min] | UMFANGFRÄSEN [m/min] | KOPIERFRÄSEN [m/min] |

|---|---|---|---|

P K | 90 | 140 | 150 |

M | 50 | 80 | 75 |

S | 40 | 60 | 60 |

N | 300 | 500 | 600 |

P

K | M | S | N | |

| Vollnutfräsen m/min | 90 | 50 | 40 | 300 |

| Umfangfräsen m/min | 140 | 80 | 60 | 500 |

| Kopierfräsen m/min | 150 | 75 | 60 | 600 |

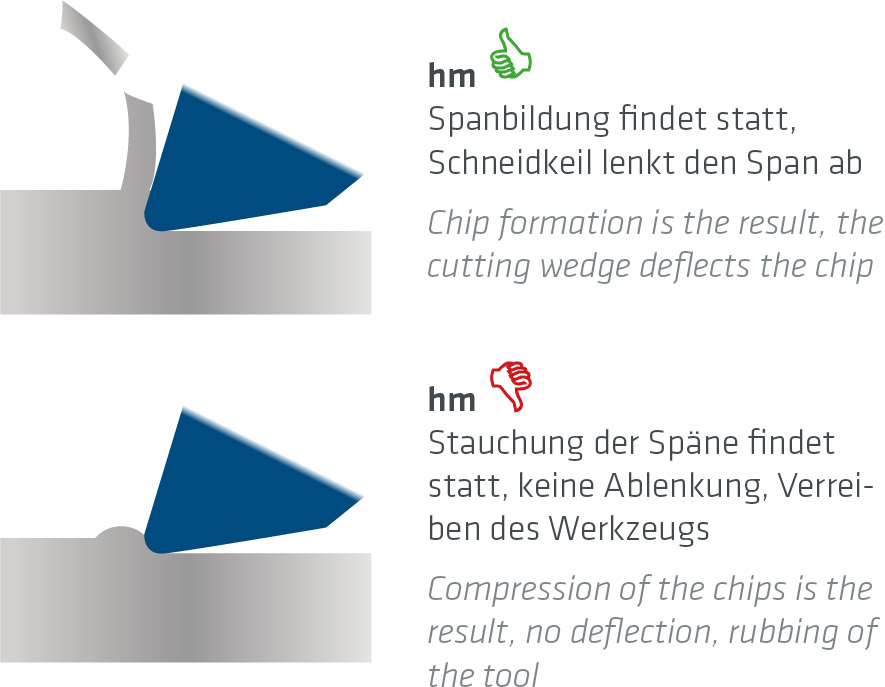

hm-Wert als entscheidender Faktor

| Ø | P | H | M | N | S |

| 2 | 0,01 | 0,01 | 0,01 | 0,01 | 0,01 |

| 3 | 0,015 | 0,012 | 0,015 | 0,02 | 0,015 |

| 4 | 0,025 | 0,02 | 0,015 | 0,025 | 0,015 |

| 5 | 0,035 | 0,025 | 0,03 | 0,04 | 0,025 |

| 6 | 0,035 | 0,025 | 0,03 | 0,05 | 0,025 |

| 8 | 0,04 | 0,03 | 0,035 | 0,05 | 0,03 |

| 10 | 0,05 | 0,035 | 0,04 | 0,06 | 0,035 |

| 12 | 0,055 | 0,035 | 0,045 | 0,07 | 0,04 |

| 16 | 0,065 | 0,04 | 0,055 | 0,07 | 0,05 |

| 20 | 0,065 | 0,04 | 0,055 | 0,08 | 0,05 |

Berechnung Vorschub/Zahn

| Ø | P | H | M | N | S |

| 2 | 0,01 | 0,01 | 0,01 | 0,01 | 0,01 |

| 3 | 0,015 | 0,012 | 0,015 | 0,02 | 0,015 |

| 4 | 0,025 | 0,02 | 0,015 | 0,025 | 0,015 |

| 5 | 0,035 | 0,025 | 0,03 | 0,04 | 0,025 |

| 6 | 0,035 | 0,025 | 0,03 | 0,05 | 0,025 |

| 8 | 0,04 | 0,03 | 0,035 | 0,05 | 0,03 |

| 10 | 0,05 | 0,035 | 0,04 | 0,06 | 0,035 |

| 12 | 0,055 | 0,035 | 0,045 | 0,07 | 0,04 |

| 16 | 0,065 | 0,04 | 0,055 | 0,07 | 0,05 |

| 20 | 0,065 | 0,04 | 0,055 | 0,08 | 0,05 |

Tipps gegen übermäßigen Verschleiß

Verschleißart

Maßnahmen

Freiflächenverschleiß

Abnutzung zwischen Werkstück und Freifläche

- Schnittgeschwindigkeit verringern (Vc)

- Vorschub erhöhen (fz)

- Kühlmitteldruck erhöhen

Freiflächenverschleiß

Abnutzung zwischen Werkstück und Freifläche

Maßnahmen:

- Schnittgeschwindigkeit verringern (Vc)

- Vorschub erhöhen (fz)

- Kühlmitteldruck erhöhen

Aufbauschneide

Material bleibt durch Aufschweißung auf der Schneidkante haften

- Schnittgeschwindigkeit erhöhen (Vc)

- Vorschub verringern (fz)

- Kühlmitteldruck erhöhen

- Werkzeug mit schärferer Schneide

Aufbauschneide

Material bleibt durch Aufschweißung auf der Schneidkante haften

Maßnahmen:

- Schnittgeschwindigkeit erhöhen (Vc)

- Vorschub verringern (fz)

- Kühlmitteldruck erhöhen

- Werkzeug mit schärferer Schneide

Ausbrüche entlang der Schneidkante

entstehen durch Vibrationen, Spänestau, Kammrisse und zu hohe Sprödigkeit des Werkstoffes

- Schnittgeschwindigkeit verringern (Vc)

- Vorschub erhöhen (fz)

- Kühlmitteldruck erhöhen

- Werkzeug mit Kantenpräparation z.B. VSO einsetzen

Ausbrüche entlang der Schneidkante

entstehen durch Vibrationen, Spänestau, Kammrisse und zu hohe Sprödigkeit des Werkstoffes

Maßnahmen:

- Schnittgeschwindigkeit verringern (Vc)

- Vorschub erhöhen (fz)

- Kühlmitteldruck erhöhen

- Werkzeug mit Kantenpräparation z.B. VSO einsetzen

Plastische Verformung

durch zu hohe Temperaturen bzw. bei zu hoher mechanischer Beanspruchung

- Schnittgeschwindigkeit verringern (Vc)

- Vorschub verringern (fz)

- Kühlmitteldruck erhöhen

Plastische Verformung

durch zu hohe Temperaturen bzw. bei zu hoher mechanischer Beanspruchung

Maßnahmen:

- Schnittgeschwindigkeit verringern (Vc)

- Vorschub verringern (fz)

- Kühlmitteldruck erhöhen